- Главная

- Каталог

- Дробильно-сортировочное оборудование, карьерная техника

- Дробилки, дробильное оборудование

- Дробилка конусная

Дробилка конусная

-

- Конусная дробилка HP300-M

- Производительность 150-440 t/h Диапазон регулировки выпускного отверстия 13-45 mm

- 20 000 000 руб.

-

- Конусные гусеничные дробилки DM HP2RS / HP3RS

- Производительность до 100- 320 т\час

-

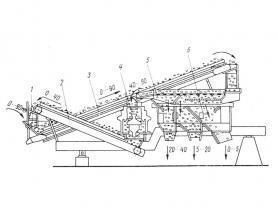

- Дробильно-сортировочный комплекс СМД-187

- Производительность 19-41 куб.м. в час. Количество получаемых фракций — 3 (от 0 — 5, 5 — 20 до 20 — 40 мм)

-

- Конусные дробилки типа HCC, HCU

- Производительность от 30 — 620 т/ч в зависимости от модели и компплектации

-

- Конусная дробилка Fintec 1080

- Есть 7 профилей камер дробления для выбора оптимального грансостава готового продукта, объем бункера 5 кубов

-

- Конусная дробилка PP180SMHS

- Производительность: 90-200 т/ч

-

- Конусная дробилка PP120SMHS

- Производительность: 65-130 т/ч

Конусные дробилки выгодно отличаются от щековых тем, что процесс дробления породы в них осуществляется непрерывно, т.е. отсутствует холостой ход.

Конусные дробилки выгодно отличаются от щековых тем, что процесс дробления породы в них осуществляется непрерывно, т.е. отсутствует холостой ход.

Куски породы раздавливаются в пространстве между двумя коническими поверхностями, образованными подвижным органом и неподвижной конусообразной чашей.

Такая конструкция используется, когда необходимо измельчить руду черных или цветных металлов, а также не очень крупные куски неметаллических руд.

Следует отметить также, что, при прочих равных условиях, лещадность щебня получаемого при помощи конусных дробилок ниже, чем щековых.

Конический рабочий орган совершает вращательно-колебательное (гирационное) движение внутри чаши-основания, измельчая подаваемые в верхнюю загрузочную кольцевую щель породу. Готовый продукт удаляется под действием силы тяжести в нижнее разгрузочное отверстие.

Наглядно рассмотреть принцип работы конусной дробилки можно на приведенном изображении-анимации.

Конструкция конусной дробилки была изобретена давно, в 1877 году, практическое применение было осуществлено лишь в 20-х годах прошлого столетия.

Технологически конусные дробилки подразделяют на дробилки крупного (ККД), среднего (КСД) и мелкого (КМД) дробления. Конструктивное отличие между этими дробилками заключается не только в размерах рабочих органов, но и в соотношении высоты конусов к диаметру основания.

У дробилок крупного дробления такое соотношение выше, т.е. конус узкий и высокий (угол при вершине около 20 град.). Загрузочная щель широкая и позволяет принимать куски породы размером до 1200 мм, например дробилка ККД-1500/300 (здесь 1500 — ширина приемной щели, а 300 — диаметр разгрузочного отверстия).

У конусных дробилок среднего и мелкого дробления угол конической поверхности рабочих органов больше (до 100 град.), т.е. соотношение высоты конуса к диаметру его основания меньше.

Форма дробящей поверхности конусных дробилок не образует правильный конус. На различных ступенях и участках взаимодействия кусков руды с рабочими органами прилагаются разные дробящие нагрузки. Это достигается ступенчатым или плавным изменением угла конической поверхности по высоте конуса.

Основным недостатком дробилок такого типа является повышенная энергоемкость технологии дробления, громоздкость и металлоемкость конструкции. Преимущества — высокая производительность и непрерывный цикл воздействия на дробимый материал.

Проблема попадания между рабочими органами недробимого материала решена при помощи пружинной подвески неподвижной конической чаши к раме. При заклинивании дробилки из-за попадания твердого куска породы, чаша слегка опускается или смещается в сторону, увеличивая тем самым выпускной проем, и недробимый элемент удаляется под действием силы тяжести. Следует отметить, что такая конструкция применяется лишь в конусных дробилках среднего и мелкого дробления.

Среди новаторских решений для конструкций конусных дробилок можно отметить применение в качестве привода подвижной конической головки вибраторов дебалансного типа, сообщающих подвижному дробящему конусу вибрацию, что обеспечивает высокую степень дробления.

Дебалансиры позволяют устранить вибрацию агрегата и необходимость применения тяжелых фундаментов.

Дробилки такого типа называют инерционными конусными дробилками.

К достоинствам такой конструкции можно отнести возможность запуска при загруженном рабочем пространстве, при завале, более высокую производительность и качество дробления.

Среди недостатков — усложнение конструкции, повышение энергопотребления.

В последние годы получают все большее распространение дробилки с гидравлическим регулированием щели, что позволяет упростить настройку размера продукта на выходе (фракции), а также использовать гидравлику в качестве предохранителя (компенсатора) перегрузок, возникающих при попадании в рабочую полость труднодробимого продукта.

Среди прочих конструктивных особенностей конусных дробилок можно отметить применение гидравлических затворов, позволяющих предохранить втулки опор и приводные узлы от попадания грязи и пыли.